- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

တံဆိပ်တုံးထုခြင်း ထုတ်ကုန်မိတ်ဆက် - မော်တော်ကားကိုယ်ထည်ကွင်း

2024-08-28

chassis bracket ၏ပုံသွင်းခြင်းလုပ်ငန်းစဉ်အကြောင်းမိတ်ဆက်

မော်တော်ကားကိုယ်ထည်စနစ်ရှိ chassis bracket ၏အဓိကလုပ်ဆောင်ချက်မှာ ကား၏တည်ငြိမ်မှုနှင့် ဘေးကင်းမှုသေချာစေရန် ကိုယ်ထည်၏အစိတ်အပိုင်းအမျိုးမျိုးကို ပံ့ပိုးပေးပြီး ချိတ်ဆက်ရန်ဖြစ်သည်။ ကိုယ်ထည်ကွင်းသည် ကြီးမားသောဝန်နှင့် ဖိစီးမှုများကို ခံနိုင်ရည်ရှိရန် လိုအပ်သောကြောင့် ၎င်း၏ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် တိကျမှုနှင့် ကြံ့ခိုင်မှုလိုအပ်ချက်များသည် အလွန်မြင့်မားသည်။ မော်တော်ကားထုတ်လုပ်ရေးတွင်၊ ကားကိုယ်ထည်ကွင်းကွင်းများထုတ်လုပ်ခြင်းအတွက် အဓိကနည်းပညာတစ်ခုအနေဖြင့် တံဆိပ်တုံးထုခြင်းလုပ်ငန်းစဉ်သည် အရေးကြီးသောအခန်းကဏ္ဍမှ ပါဝင်ပါသည်။

1. ကိုယ်ထည်ကွင်းစွပ်များ ထုလုပ်ခြင်းလုပ်ငန်းစဉ်၏ ခြုံငုံသုံးသပ်ချက်

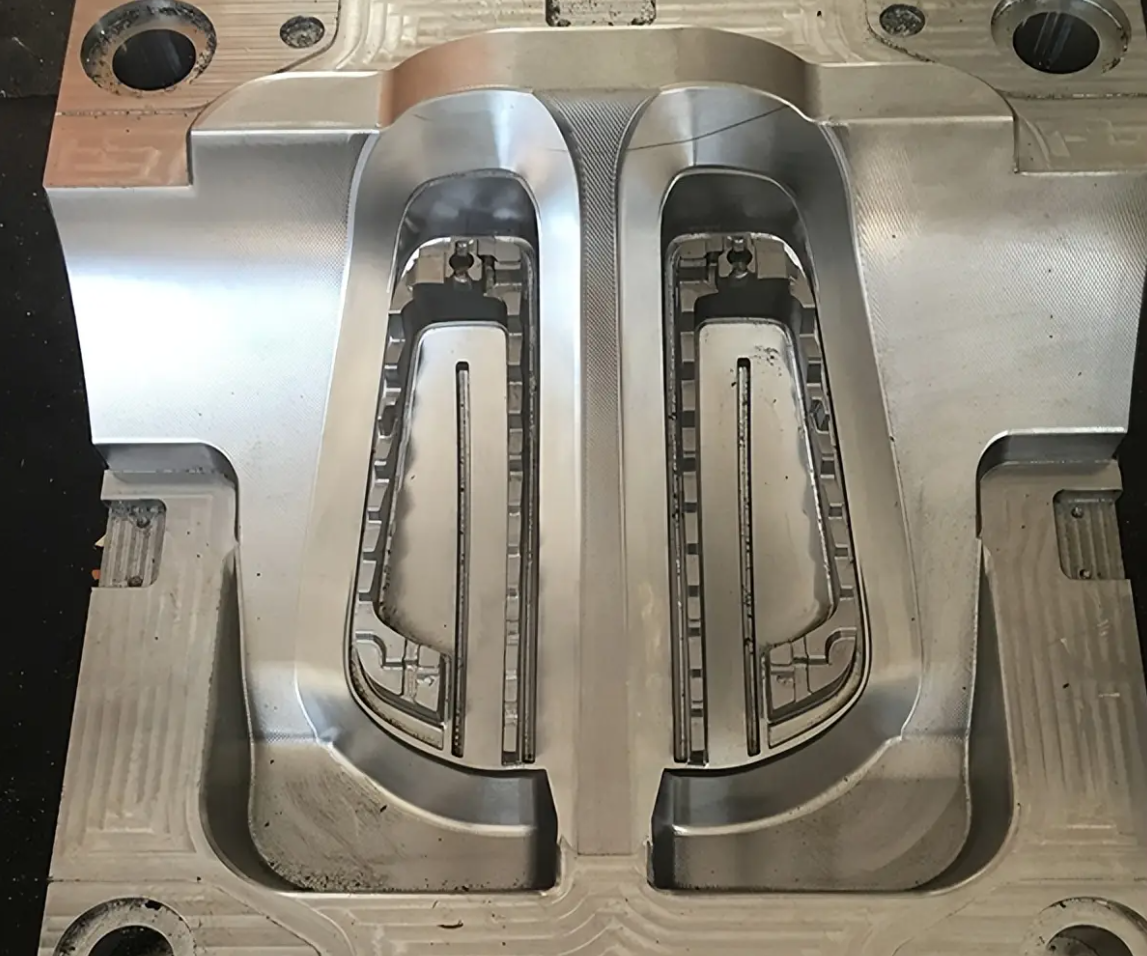

ကိုယ်ထည်ကွင်းစွပ်၏ တံဆိပ်တုံးထုခြင်းလုပ်ငန်းစဉ်တွင် အဓိကအားဖြင့် မှိုဒီဇိုင်း၊ ပစ္စည်းရွေးချယ်မှု၊ တံဆိပ်တုံးထုခြင်းလုပ်ငန်းစဉ်နှင့် ပြုပြင်ပြီးသည့်နောက် လုပ်ဆောင်ခြင်းကဲ့သို့သော အဓိကအဆင့်များစွာ ပါဝင်ပါသည်။ တံဆိပ်တုံးထုခြင်းလုပ်ငန်းစဉ်သည် သတ္တုစာရွက်များကို ကိုယ်ထည်ကွင်းကွင်း၏ နောက်ဆုံးပုံသဏ္ဍာန်အဖြစ် လုပ်ဆောင်ရန် ထိရောက်သောမှိုများနှင့် အပေါက်များကို အသုံးပြုသည်။ ဤလုပ်ငန်းစဉ်သည် မြင့်မားသောထုတ်လုပ်မှု ထိရောက်မှု၊ ကုန်ကျစရိတ်နည်းပြီး တည်ငြိမ်သောထုတ်ကုန်အရည်အသွေး၏ အားသာချက်များရှိသည်။

2. တံဆိပ်ခတ်ခြင်းလုပ်ငန်းစဉ်၏အဓိကခြေလှမ်းများ

မှိုဒီဇိုင်းနှင့်ထုတ်လုပ်မှု

မှိုဒီဇိုင်းသည် ကိုယ်ထည်ကွင်းပိတ်တံဆိပ်ရိုက်ခြင်းလုပ်ငန်းစဉ်၏ အဓိကဖြစ်သည်။ chassis bracket ၏ရှုပ်ထွေးသောဖွဲ့စည်းပုံနှင့်၎င်း၏ကြီးမားသောတွန်းအားကြောင့်၊ မှိုဒီဇိုင်းသည်အစိတ်အပိုင်းများ၏ပုံသဏ္ဍာန်၊ အရွယ်အစား၊ ခံနိုင်ရည်နှင့်ပစ္စည်းဝိသေသလက္ခဏာများအပါအဝင်အချက်များစွာကိုထည့်သွင်းစဉ်းစားရမည်ဖြစ်သည်။ မှိုတွင် အများအားဖြင့် blanking Die၊ Bending Die၊ Drawing Die စသည်ဖြင့် အစိတ်အပိုင်းများစွာ ပါဝင်ပြီး အစိတ်အပိုင်းတစ်ခုစီသည် ဒီဇိုင်းလိုအပ်ချက်နှင့်အညီ တိကျစွာ စီမံဆောင်ရွက်ရန်လိုအပ်ပါသည်။ မှို၏ထုတ်လုပ်မှုလုပ်ငန်းစဉ်အတွင်း၊ မှို၏ကြာရှည်ခံမှုနှင့် စီမံဆောင်ရွက်ပေးမှု တိကျသေချာစေရန်အတွက် မြင့်မားသောတိကျမှုရှိသော စက်ပစ္စည်းကိရိယာများ လိုအပ်ပါသည်။

ပစ္စည်းရွေးချယ်မှု

chassis bracket ကို ယေဘူယျအားဖြင့် အားကောင်းပြီး ခိုင်ခံ့မှုရှိပြီး chassis bracket ၏ စက်ပိုင်းဆိုင်ရာ လိုအပ်ချက်များကို ဖြည့်ဆည်းပေးနိုင်သည့် ခိုင်ခံ့မြင့်သော စတီးပြား သို့မဟုတ် အလွိုင်းပစ္စည်းဖြင့် ပြုလုပ်ထားသည်။ ပစ္စည်းရွေးချယ်မှုသည် တံဆိပ်တုံးထုခြင်းလုပ်ငန်းစဉ်၏ ချောမွေ့သောတိုးတက်မှုကို ထိခိုက်စေရုံသာမက နောက်ဆုံးထုတ်ကုန်၏ အရည်အသွေးနှင့် ဘေးကင်းမှုကိုလည်း တိုက်ရိုက်ထိခိုက်စေပါသည်။ ပစ္စည်းများရွေးချယ်ရာတွင် မှိုနှင့် ပစ္စည်း၏ အထူ၊ ပုံသဏ္ဍန်နှင့် လိုက်ဖက်ညီမှုကို ထည့်သွင်းစဉ်းစားရန် လိုအပ်ပါသည်။

တံဆိပ်ထုခြင်းလုပ်ငန်းစဉ်

အမှန်တကယ် တံဆိပ်တုံးထုခြင်း လုပ်ငန်းစဉ်တွင်၊ ရွေးချယ်ထားသော သတ္တုစာရွက်ကို Punch Press ပေါ်တွင် ဦးစွာ ချထားပါသည်။ သေတ္တာ၏ဖိအားမှတဆင့်၊ သတ္တုစာရွက်ကို အလိုရှိသောကိုယ်ထည်ကွင်းပိတ်ပုံစံသို့ တံဆိပ်ခတ်ထားသည်။ တံဆိပ်တုံးထုခြင်းလုပ်ငန်းစဉ်တွင် အများအားဖြင့် ကွက်လပ်၊ ကွေးညွှတ်ခြင်းနှင့် ပုံဆွဲခြင်းကဲ့သို့သော အဆင့်များပါဝင်သည်။ အဆင့်တိုင်းတွင် အစိတ်အပိုင်းများ၏ ပုံသဏ္ဍာန်နှင့် အရွယ်အစားသည် ဒီဇိုင်းလိုအပ်ချက်များနှင့် ကိုက်ညီကြောင်း သေချာစေရန်အတွက် ဖိအား၊ အမြန်နှုန်းနှင့် အပူချိန်တို့ကဲ့သို့သော ထုထည်ဘောင်ဘောင်များကို တိကျစွာထိန်းချုပ်ရန် လိုအပ်ပါသည်။

စီမံဆောင်ရွက်ခြင်းနှင့် စစ်ဆေးရေးလွန်

တံဆိပ်တုံးထုပြီးနောက်၊ ကိုယ်ထည်ကွင်းကွင်းသည် အများအားဖြင့် အဖျက်အဆီး၊ မျက်နှာပြင် ပြုပြင်ခြင်းနှင့် ပြုပြင်ခြင်းအပါအဝင် နောက်ပိုင်းလုပ်ဆောင်ခြင်းလုပ်ငန်းများ ဆက်တိုက်လိုအပ်သည်။ ထို့အပြင်၊ ပုံမှန်အားဖြင့် အတိုင်းအတာတိုင်းတာခြင်း၊ ကြံ့ခိုင်မှုစစ်ဆေးခြင်းနှင့် မျက်နှာပြင်စစ်ဆေးခြင်းအပါအဝင် တင်းကျပ်သောအရည်အသွေးစစ်ဆေးခြင်းမှာလည်း မရှိမဖြစ်လိုအပ်ပါသည်။ ဤလုပ်ဆောင်မှုလွန်ခြင်းနှင့် စစ်ဆေးခြင်းအဆင့်များအားဖြင့်၊ chassis bracket တစ်ခုစီ၏ အရည်အသွေးသည် ထုတ်လုပ်မှုစံနှုန်းများနှင့် အသုံးပြုမှုလိုအပ်ချက်များနှင့် ပြည့်မီကြောင်း အာမခံပါသည်။

3. တံဆိပ်တုံးထုခြင်းလုပ်ငန်းစဉ်၏ အားသာချက်များနှင့် စိန်ခေါ်မှုများ

အားသာချက်များ

မြင့်မားသော ထုတ်လုပ်မှု ထိရောက်မှု- တံဆိပ်တုံးထုခြင်း လုပ်ငန်းစဉ်သည် အကြီးစား ထုတ်လုပ်မှုအတွက် သင့်လျော်ပြီး ထုတ်လုပ်မှု ထိရောက်မှုကို များစွာ မြှင့်တင်ပေးသည့် အစိတ်အပိုင်း အများအပြားကို လျင်မြန်စွာ ထုတ်လုပ်နိုင်သည်။

ကုန်ကျစရိတ်ထိန်းချုပ်ခြင်း- တံဆိပ်တုံးထုခြင်းလုပ်ငန်းစဉ်သည် အခြားလုပ်ဆောင်မှုနည်းလမ်းများနှင့် နှိုင်းယှဉ်ပါက မြင့်မားသောပစ္စည်းအသုံးပြုမှုနှုန်းနှင့် ထုတ်လုပ်မှုကုန်ကျစရိတ် သက်သာပါသည်။

တည်ငြိမ်သောထုတ်ကုန်အရည်အသွေး- တိကျသောမှိုများနှင့် ထိန်းချုပ်မှုစနစ်များမှတစ်ဆင့်၊ တံဆိပ်တုံးထုခြင်းလုပ်ငန်းစဉ်သည် ကိုယ်ထည်ကွင်းကွင်း၏အတိုင်းအတာတိကျမှုနှင့် ပုံသဏ္ဍာန်ညီညွတ်မှုကို သေချာစေနိုင်သည်။

စိန်ခေါ်မှုများ-

ရှုပ်ထွေးသောမှိုထုတ်လုပ်ခြင်း- ကိုယ်ထည်ကွင်း၏မှိုဒီဇိုင်းနှင့် ထုတ်လုပ်မှုလိုအပ်ချက်များသည် မြင့်မားပြီး အချိန်နှင့်ငွေများစွာ ရင်းနှီးမြုပ်နှံရန် လိုအပ်သည်။

ပစ္စည်းပြုပြင်ရာတွင် ခက်ခဲသည်- ကိုယ်ထည်ကွင်းပတ်ပစ္စည်းများ ရွေးချယ်ခြင်းနှင့် စီမံဆောင်ရွက်ခြင်းသည် ပစ္စည်း၏ ပုံပျက်ခြင်းနှင့် ချို့ယွင်းချက်များကို ရှောင်ရှားရန် တိကျသောထိန်းချုပ်မှု လိုအပ်ပါသည်။

မြင့်မားသောလုပ်ငန်းစဉ်ထိန်းချုပ်မှုလိုအပ်ချက်များ- တံဆိပ်တုံးထုခြင်းလုပ်ငန်းစဉ်တွင် ပါရာမီတာထိန်းချုပ်မှုသည် အလွန်အရေးကြီးပြီး ပေါ့လျော့မှုအနည်းငယ်ကြောင့် ထုတ်ကုန်အရည်အသွေးပြဿနာများကို ဖြစ်ပေါ်စေနိုင်သည်။

4. အနာဂတ်ဖွံ့ဖြိုးတိုးတက်မှုလမ်းကြောင်းသစ်

မော်တော်ယာဥ်ထုတ်လုပ်မှုနည်းပညာများ စဉ်ဆက်မပြတ်တိုးတက်နေသဖြင့် ကားကိုယ်ထည်ကွင်းများကို တံဆိပ်တုံးထုသည့် လုပ်ငန်းစဉ်များလည်း ဖွံ့ဖြိုးလာပါသည်။ ဉာဏ်ရည်နှင့် အလိုအလျောက်စနစ်သည် အနာဂတ်တွင် အဓိက ဖွံ့ဖြိုးတိုးတက်ရေး ဦးတည်ချက် ဖြစ်လာမည်ဖြစ်သည်။ အဆင့်မြင့်ထိန်းချုပ်မှုစနစ်များနှင့် အလိုအလျောက်စနစ်သုံး စက်ကိရိယာများကို မိတ်ဆက်ခြင်းဖြင့် ထုတ်လုပ်မှုထိရောက်မှုနှင့် ထုတ်ကုန်အရည်အသွေးကို ပိုမိုတိုးတက်စေနိုင်သည်။ ထို့အပြင် သဘာဝပတ်ဝန်းကျင် ကာကွယ်ရေးနှင့် စွမ်းအင် ထိန်းသိမ်းရေးသည်လည်း တံဆိပ်တုံးနည်းပညာ ဖွံ့ဖြိုးတိုးတက်မှုအတွက် အရေးကြီးသော လမ်းညွှန်ချက် ဖြစ်လာမည်ဖြစ်သည်။ လုပ်ငန်းစဉ်နှင့် ပစ္စည်းရွေးချယ်မှုကို ပိုမိုကောင်းမွန်စေခြင်းဖြင့် ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် စွမ်းအင်သုံးစွဲမှုနှင့် သဘာဝပတ်ဝန်းကျင်ဆိုင်ရာ ထိခိုက်မှုများကို လျှော့ချနိုင်သည်။